ROBOT VS COBOT : LES DIFFÉRENCES

Depuis quelques années, les cobots intègrent le secteur de l’industrie et concurrencent les robots industriels traditionnels. Le mot cobot apparait pour la première fois en 1999, il s’agit d’un néologisme formé à partir des mots « coopération » et « robotique ». Universal Robot est le premier fabricant à avoir vendu un robot collaboratif au monde. Intégrés depuis des décennies sur les sites de production, les robots industriels classiques ont quant à eux longtemps prouvé leur efficacité. L’utilisation d’un robot traditionnel et d’un cobot dépendent de nombreux facteurs. Quelles sont leurs différences, en quoi s’opposent-ils et comment se complètent-ils ?

PUISSANCE VS VERSATILITÉ

Les principales caractéristiques d’un robot traditionnel sont la puissance, la vitesse d’action et la précision. Ces derniers sont généralement destinés à être utilisés pour effectuer des tâches redondantes, difficiles ou sans valeur ajoutée. De par leur programmation complexe, seuls les experts en robotique sont capables de faire fonctionner les robots traditionnels. En revanche, le cobot est un appareil polyvalent, léger et facile à déplacer. Sa facilité d’utilisation permet de l’utiliser sans intervention d’un expert et sa flexibilité permet un déploiement rapide et aisé.

SÉCURITÉ PHYSIQUE VS SÉCURITÉ INTÉGRÉE

Les robots industriels par leur puissance et vitesse, ne peuvent être installés sans systèmes de sécurité « repoussant » l’humain plus loin. L’absence de capteurs de force/couple de sécurité (qui donne au robot la conscience de son environnement et la capacité de s’arrêter automatiquement) associé à un poids élevé, font potentiellement d’eux des outils dangereux qui doivent être protégés par des systèmes de sécurité externes.

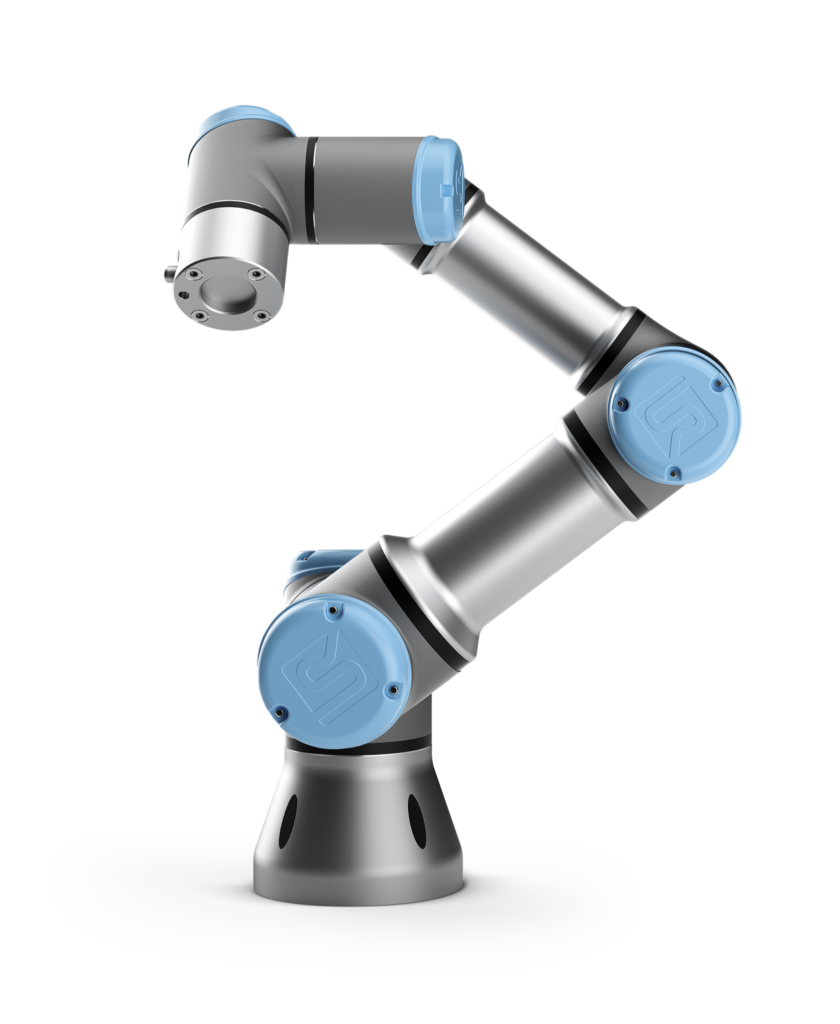

A l’inverse, les cobots munis de capteurs de sécurité intégrés permettent de s’arrêter en cas de détection de collision avec un humain. La charge embarquée réduite et leur faible vitesse par rapport aux robots traditionnels rend le choc sans risque. Les cobots permettent donc dans certains cas de supprimer les systèmes de sécurité initialement ajoutés lors de l’utilisation d’un robot traditionnel pour ramener l’humain au cœur même du processus productif.

INSTALLATION FIXE VS FLEXIBILITÉ

Les cobots sont conçus pour travailler aux côtés des humains. Ils sont souvent plus petits et plus légers que les robots industriels traditionnels. Cela les rend plus faciles à déplacer et à intégrer dans des environnements de travail existants. Les robots traditionnels de par leur poids et leur encombrement sont habituellement destinés à des postes fixes. En effet, leur installation et leur déplacement demandent souvent un réaménagement de la chaîne de production.

CLOISON VS COLLABORATION

Les robots industriels sont toujours installés avec des systèmes de sécurité (scanners, barrières physiques ou immatérielles) pour éviter tout contact avec les opérateurs. Ils sont installés et programmés pour effectuer leurs tâches sans qu’il n’y ait nécessité de partager l’environnement de travail avec les opérateurs. Leur grand avantage est donc de pouvoir fonctionner dans des environnements de travail où la présence humaine est limitée ou difficile. Cela peut être le cas lors de manipulation de produits chimiques ou de matériaux potentiellement dangereux. A la différence de leurs homologues, les robots collaboratifs sont capables d’intégrer un environnement de travail avec de l’interaction humaine. Ainsi, ce fonctionnement est dit « collaboratif » car l’opérateur travaille aux côtés du robot.

L’INTÉGRATION D’UN ROBOT COLLABORATIF VOUS INTÉRESSE ?

Flexibilité

Grâce à sa programmation facile, il est simple de passer d’une tâche à l’autre pour répondre aux besoins d’agilité en production.

Rapidité d’essais chez les clients

Nous proposons à nos clients de faire des essais au sein de leur structure dès qu’ils le souhaitent.

Essais de faisabilité en interne

Avant l’intégration de la solution, nous réalisons des essais en interne afin de s’assurer de la faisabilité du projet de nos clients.

Organisation de sessions de formation

Pour simplifier l’utilisation du robot nous formons les opérateurs rapidement et efficacement sur site.